絶縁不良とは?原因・調べ方・対策をわかりやすく解説

―「絶縁抵抗値が下がってきた」「突然ブレーカーが落ちた」

それ、絶縁不良の危険信号かもしれません。

絶縁不良は感電・火災・設備停止を引き起こす重大なリスクで、外観では判断できないため見逃されがちです。

本記事では、絶縁不良の原因・調べ方・対策を初心者向けに徹底解説。

メガーテスターの使い方からIor方式による高精度診断、予防保全のポイントまで網羅しているので、設備の安全管理に必要な実践知識が身につきます。

こんな方におすすめ:

- 電気設備の保全・点検業務に携わる方

- 絶縁抵抗測定の基準値や判断方法を理解したい方

- インバータ設備や湿気の多い環境で管理している方

絶縁不良とは?基本と仕組み

絶縁不良とは何か

絶縁不良とは、電気機器や配線で電気を通さないようにする絶縁材料が本来の性能を失い、電気が漏れたり本来通るべきでないところに電気が流れる状態を指します。この状態が放置されると、漏電、感電、火災、機器の故障などの重大な事故につながるリスクがあり、安全上非常に重要な問題となります。

よくある事例:

- モータの巻線劣化による突発的な生産ライン停止

- 雨天時の屋外配線への水分侵入による漏電ブレーカー作動

- 結露や湿気による制御盤内の絶縁低下

これらは「見えない劣化」が日々進行していた結果であり、定期的な測定とトレンド管理による早期発見が不可欠です。

▼関連記事

絶縁監視装置の導入で防ぐ火災・感電事故|基礎から選定基準まで

絶縁不良と漏電の違い

絶縁不良と漏電は混同されがちですが、正確には異なる概念です。絶縁不良は「状態」、漏電は「現象」です。絶縁不良とは、絶縁抵抗が基準値以下に低下している状態を指します。

一方で漏電は、その絶縁不良などの原因により、本来の電流経路ではないところに電流が実際に流れてしまっている状態を意味します。

例えば、絶縁抵抗が著しく下がった状態でも、まだ実際に電流が漏れていない場合は「絶縁不良」の段階に留まります。

しかしその状態を放置し、さらに劣化が進むと、電流が配線の外側や筐体、さらには大地へと漏れ出し、「漏電」という危険な現象に至ります。漏電ブレーカーが作動するケースでは、すでに漏れ電流が一定の閾値を超えて検出されているため、これは「漏電が発生した」ことを示しています。このように、絶縁不良は漏電の前段階であり、早期に発見・対処することで重大な事故を防ぐことが可能です。

▼関連記事

漏電とはどんな現象なの?仕組みや原因、防ぐためのポイントまでを徹底解説

絶縁不良と抵抗値の基準

絶縁不良かどうかを判定するための明確な基準として、電気設備には「絶縁抵抗値」が定められています。代表的な法的基準として、「電技省令第58条」があり、低圧電路の使用電圧に応じて以下のような最低限の絶縁抵抗値が規定されています。

| 電路の使用電圧の区分 | 絶縁抵抗値 | |

|---|---|---|

| 対地電圧が 150V以下の場合 |

0.1MΩ 以上 |

|

| その他の場合 | 0.2MΩ 以上 |

|

300Vを超えるもの |

0.4MΩ 以上 |

|

また、絶縁抵抗の測定が難しい場所や設備については、活線状態で漏れ電流が1mA以下であれば「合格」とする代替基準も設けられています。

ただし、これらの基準値はあくまで「最低限の合格ライン」であり、実務上はより高い抵抗値を維持することが望ましいとされています。さらに、同じ設備であっても湿度や温度、汚損の状態によって測定値は大きく変動するため、1回の測定結果だけでなく、定期的な測定を通じた「トレンド管理」が重要です。

絶縁不良とは危険な現象

絶縁不良の多くは「ある日突然」発生するのではなく、目に見えないレベルで少しずつ進行しており、気づいた時には手遅れというケースも少なくありません。単なる「経年劣化」とするのではなく、「安全と生産性を脅かすリスク」として、設備管理の中で最も注意すべき対象のひとつです。

絶縁不良による感電・火災リスク

絶縁不良によって最も直接的かつ重大なリスクとなるのが「感電」と「火災」です。絶縁が劣化すると、機器の金属部分や筐体、床や壁面に電位が現れることがあります。これに人が触れると、電流が人体を流れて感電事故につながる可能性があります。

厚生労働省の「労働災害統計」でも、電気事故のうち感電による死傷者は一定数発生しており、その要因の多くが設備の老朽化や不適切な保守とされています。また、絶縁不良が起きている状態で機器を運転し続けると、過電流やスパーク、局部的な発熱が生じ、可燃性の粉塵・油・配線類に引火して火災事故につながる事例も報告されています。

特に産業設備や工場では、可燃物や高電力機器が多いため、絶縁不良からの火災リスクは非常に高く、万一の事故が人命や事業継続に大きな影響を及ぼす恐れがあります。こうした背景から、感電防止や絶縁維持の重要性が繰り返し強調されています。

絶縁不良による設備停止・故障

絶縁不良は、設備の突発的な停止や重大な機器故障の引き金にもなります。

例えば、モータの巻線内部で絶縁劣化が進行すると、正常に回転していた機器が突然停止したり、制御盤内部の絶縁不良により制御リレーが誤動作し、ライン全体が止まってしまうケースもあります。

定期点検を行っていたにもかかわらず、モータが突如停止し、生産ラインが完全に止まったという事例が確認されています。

これは、外観上の異常がなくても内部で絶縁抵抗が徐々に低下し、あるタイミングで許容値を超えたことによるトラブルと考えられます。

また、設備停止が発生した際の損失は、単なる機器修理費だけでなく、生産ロス、納期遅延、人員の手待ちコストなど、間接的な損害にも波及します。

特に24時間稼働の製造現場では、わずか1時間の停止が数十万円〜数百万円の損失につながる場合もあるため、絶縁不良の早期発見と対応は極めて重要です。

絶縁不良による電波干渉や損失

絶縁不良は電気的なノイズ(電磁波)を発生させ、周囲の機器や通信装置に悪影響を与える「電波干渉(EMI)」の原因にもなります。

特に制御系の設備では、微弱な誤動作が生産の品質や歩留まりに直結するため、見逃せない問題です。

たとえば、インバータ制御機器や通信ケーブルの近くで絶縁劣化があると、アース不良と相まって電位が不安定になり、制御信号の乱れやPLCの誤動作を誘発することがあります。また、ノイズフィルタやシールド機能があるにもかかわらず、異常な電流経路が形成されることで、効果を十分に発揮できない場合もあります。

さらに、絶縁不良により発生する漏れ電流は、電力の損失そのものです。常に微量の電流が流れている状態は、エネルギー効率の低下を意味します。仮に100台の設備で各1mAずつ漏れがあれば、合計で0.1Aの常時損失となり、長期間にわたれば電気料金にも影響します。

このように、絶縁不良は「目に見えない損失」を生み出し、品質・効率・安全すべてに影を落とすため、定期的な監視とトレンド管理による予防的なアプローチが不可欠です。

✅ここまでのポイントまとめ

絶縁不良:電気設備の絶縁性能が低下している”状態”のこと

漏電:その結果として電流が外部へ流れ出てしまう”現象”のこと

絶縁不良のリスク・・・

- 感電や火災

- 設備停止や故障

- 電磁ノイズによる誤作動

- 気が付きにくい電力損失

最大の問題は、漏電として表面化する前に進行していること

▶絶縁不良がなぜ起きるのか?

絶縁不良の原因

絶縁不良は、自然に発生するものではなく、複数の要因が重なることで徐々に進行します。主な原因は下記の3つに大別されます。

- 経年劣化

- 環境要因

- 過電流や物理的損傷

適切な点検や保守を行っていても、これらの原因が見落とされると、突然の漏電・設備停止・火災事故に直結するおそれがあります。

絶縁不良のリスクを減らすためには、「どのような要因で絶縁が劣化するのか」を理解し、現場ごとに予防策を講じることが重要です。

経年劣化による絶縁不良

電気設備に使用される絶縁材料(PVC、エポキシ樹脂、ゴム、紙など)は、時間の経過とともに自然に劣化していきます。これを「経年劣化」と呼びます。特に高温下で長時間使用される機器(モータ、変圧器、インバータなど)は、内部の巻線や樹脂部分が徐々に硬化・ひび割れを起こし、絶縁性能を失っていきます。

JISやIECなどの規格でも、絶縁材料には「耐熱クラス」や「耐用年数」が設定されており、寿命を超えると絶縁抵抗値が低下する傾向にあります。

実際の現場でも、使用から10年以上経過した機器において、見た目では異常がなくても絶縁抵抗値が基準値を下回っているケースは少なくありません。絶縁材料の「見えない老化」は、定期測定と過去との比較(トレンド管理)によってしか把握できないため、年数の経過した機器ほど重点的な監視が必要です。

環境要因(湿度・温度・埃)による絶縁不良

絶縁不良の多くは、設置環境の影響を大きく受けます。中でも「湿度」「温度」「埃(ほこり)」「油分」「結露」などの環境要因は、絶縁性能を著しく低下させる要素です。

たとえば、高湿度環境では絶縁材料が水分を吸収しやすくなり、表面に薄い水膜が形成されることで電気が流れやすくなります。特に屋外や地下設備、配電盤の結露が起きやすい場所では注意が必要です。

また、埃や油分が絶縁体に付着すると、それが導電性の膜となって絶縁性能を低下させるケースがあります。

特に工作機械や厨房、金属加工工場などでは、油煙や粉塵が付着しやすく、環境の清浄度によって絶縁寿命が大きく左右されます。

配電盤や制御盤内の清掃、湿度管理、配線経路の見直しなど、ハードとソフトの両面からの対策が求められます。

過電流・物理損傷による絶縁不良

過電流や短絡(ショート)などの異常電流が流れると、絶縁材料に過大な電圧や熱が加わり、内部でカーボン化(炭化)やピンホール(微小な穴)が発生します。これによって、絶縁体が内部から破壊され、絶縁抵抗が著しく低下します。

また、ケーブルや機器の誤った取り扱い、施工ミス、経年による振動や屈曲の繰り返しなどにより、外的な物理的ダメージを受けた場合も、絶縁体が部分的に破損して内部導体が露出し、絶縁不良が発生します。

例えば、配線工事時に無理な引き回しや固定ミスがあると、数年後にその箇所が絶縁劣化の原因となることがあります。

これらのリスクを避けるには、配線・施工の品質管理だけでなく、運用中の機器に対する振動・熱・衝撃などのストレスを定期的にチェックすることが重要です。また、電流の異常値を監視する装置を導入すれば、過電流の兆候を早期に検出し、絶縁劣化を未然に防ぐことが可能になります。

絶縁不良の調べ方

絶縁不良は、目視だけでは発見が困難なため、専用の測定機器や監視システムを用いた診断が欠かせません。現場では主に下記の3つの方法が活用されています。

- メガーテスター(絶縁抵抗計)による定期測定

- Io・Ior・Igr方式による成分分離診断

- 絶縁監視装置による常時監視

これらの方法を適切に組み合わせることで、定期点検だけでは捉えきれない微細な絶縁劣化や、インバータ設備などノイズ環境下での見逃しを防ぐことができます。

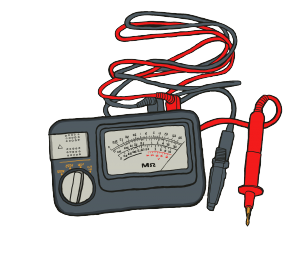

メガーテスター(絶縁抵抗計)による定期測定

最も基本的な調査手段が、絶縁抵抗を測定する「メガーテスター(絶縁抵抗計)」です。この装置は、電気回路に高電圧(通常250V、500V、1000Vなど)を一時的に印加し、その際に流れる電流から絶縁抵抗を測定します。

測定手順は以下の通りです:

- 対象機器の電源を遮断する

- コンデンサ等の残留電荷を放電する

- テスターを回路に接続する(接地側・非接地側)

- 測定電圧を設定して測定開始

- 表示された絶縁抵抗値を確認し、基準値と比較する

メガー測定の注意点:

- 通電中の設備には使用できないため、必ず電源を切る

- インバータや電源装置など一部の電子機器では、高電圧印加が内部回路に悪影響を与えることがあるため、取扱説明書に従って測定方法を検討する

Io・Ior・Igr方式による成分診断

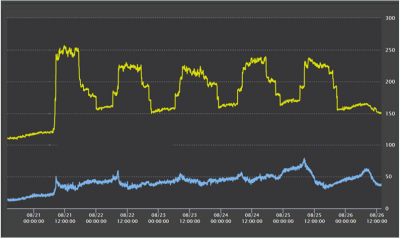

近年では、絶縁不良による漏電をより高精度に把握するための技術として、Io(全体の漏れ電流)を構成成分ごとに分離して分析する方式が注目されています。これにより、「熱を持つ危険な漏れ電流」だけを抽出し、誤検出や過検出を防ぐことが可能です。主な方式は以下の通りです:

- Io方式:すべての漏れ電流をまとめて計測する基本的な方式。ZCTで検出し、設備全体の異常を把握するが、Ior(絶縁抵抗成分)とIoc(静電容量成分)を分離できないため、ノイズやインバータ環境下では誤検出の可能性がある。

- Ior方式:Ioの中から「絶縁抵抗成分(Ior)」のみを演算で抽出する方式。Iorは絶縁劣化や水分侵入など、リスクの高い異常の指標となるため、これを単独でモニタリングすることで、本質的な異常に絞り込める。特にインバータ設備など、Ioc(静電容量成分)が大きく影響する現場で有効。

- Igr方式:回路に、通常の系統周波数とは異なる微弱な低周波交流電圧を重畳し、漏れ電流を測定する方式。中性線を含む全系統の絶縁悪化も検出可能なため、特に高信頼性が求められる施設に適している。監視装置本体とは別に重畳用トランスが必要。

絶縁監視装置による常時監視

絶縁不良の早期発見と突発停止の防止に効果的なのが、「絶縁監視装置」による常時監視です。これは、設備の通電状態を維持したまま、常に絶縁状態を監視し、設定値を下回るとアラームや接点出力で異常を通知する仕組みです。

たとえば、Ior方式の絶縁監視装置であれば、静電容量成分(Ioc)の影響を除外し、絶縁抵抗成分(Ior)だけをモニタリングできるため、誤動作の少ない安定した運用が可能です。

▼測定方式の違いについて詳しく知りたい方へ

絶縁監視装置の仕組みを徹底解説|Io・Ior・Igr方式の違いと選び方

絶縁監視装置の導入のメリットは以下の通りです:

- 稼働中でも異常を検出できるため、点検間の“見えない期間”をなくせる

- アラーム設定で異常傾向を早期に察知し、停止前に対策できる

- 絶縁劣化の傾向を時系列で把握し、予兆保全が可能になる

絶縁不良の対策方法

絶縁不良を発見した際には、放置せずに速やかに対策を講じることが必要です。絶縁不良の対策は、主に下記の3つに分類されます。

- 材料の交換・補修

- コーティングや乾燥処理

- オーバーホール

これらの対策は単なる修理作業ではなく、設備の安全性と信頼性を回復させるための重要な工程です。適切な処置を行うことで、再発リスクを抑えるだけでなく、設備全体の寿命延長や予期せぬトラブル回避にもつながります。

材料の交換・補修

絶縁不良の最も基本的な対策が、劣化または損傷した絶縁材料の「交換」や「補修」です。ケーブルの被覆が破損していたり、端子部が焦げて炭化している場合などは、該当箇所を新品に交換するのが確実な方法です。

一方で、設備の構造上すぐに交換できない箇所や、大規模機器の内部巻線などの場合は、「部分的な補修」が行われることもあります。これには、絶縁テープや絶縁チューブを巻くといった簡易的な方法から、特殊な絶縁材を充填する高度な補修技術までさまざまです。

いずれにせよ、補修後には必ず絶縁抵抗の再測定を行い、法令基準値をクリアしているかを確認する必要があります。また、補修のみで済ませた場合は、以降の点検頻度を上げて、再劣化の兆候を見逃さないようにすることが求められます。

コーティング・乾燥処理

絶縁不良の原因が「湿気」や「結露」「汚染物質の付着」によるものであった場合に有効な対策です。

たとえば、絶縁表面に湿気や埃がたまって絶縁抵抗が低下していた場合は、まず洗浄・乾燥を行った上で、専用の絶縁ワニスや絶縁スプレーを使用してコーティングします。これにより、再び水分や汚れが付着しにくくなり、絶縁性能を安定させることができます。

また、巻線部や機器内部に含湿がある場合は、熱風乾燥やヒータによる通電乾燥を行って水分を蒸発させる処理も一般的です。この処置だけで絶縁抵抗が著しく回復する例も少なくありません。

ただし、乾燥やコーティングはあくまで「一時的な対処」であるため、環境の改善(通気・除湿・密閉防止など)や、恒久的な絶縁材の交換も併せて検討する必要があります。

オーバーホール

絶縁不良の根本的な対策として有効なのが、設備全体の「オーバーホール(分解整備)」です。これは、劣化した絶縁材の単なる交換ではなく、機器内部を分解して状態を詳細に確認し、再組立・再調整を行う本格的なメンテナンスです。

モータや変圧器など、重要機器の長期使用に伴い、内部の巻線や絶縁材が広範囲に劣化している場合には、局所的な補修では対応しきれず、絶縁性能の全面的な回復が必要となります。この場合、工場での整備・乾燥・再塗装・絶縁材の交換などを施すことで、新品同様の性能を取り戻すことが可能です。

一般的には、使用年数が10年を超える機器や、過去に絶縁不良が発生した履歴のある設備には、計画的なオーバーホールを実施することが推奨されます。

絶縁不良を防ぐには

絶縁不良は、発生してから対処するのではなく、未然に防ぐことが最も重要です。そのためには、定期点検の徹底、絶縁材や診断技術の進化への対応、そして設備全体の管理方針の見直しが必要です。現代の設備管理では、感覚や経験だけに頼らず、データと技術を活用した「予知保全」や「状態監視」が主流となってきています。

ここでは、絶縁不良を予防するための3つの視点、「定期点検」「最新材料・技術」「設備管理の未来像」について詳しく解説します。

定期点検の重要性

絶縁不良を未然に防ぐうえで最も基本となるのが、定期点検による「劣化の早期発見」です。たとえ高品質な機器であっても、経年や環境の影響によって絶縁性能は必ず低下します。これを放置すると、いずれ漏電・感電・火災など重大な事故につながる恐れがあります。

特に劣化が進んでも外観に異常が見られない場合が多いため、メガーテスターによる絶縁抵抗の測定を定期的に行うことが重要です。さらに、測定値のトレンドを記録し、徐々に抵抗値が下がっている場合には、早めの対応を検討することが望まれます。

また、点検時には以下のポイントも合わせてチェックすべきです:

- 湿気・油・埃などの汚染の有無

- 屋外配線や分電盤の結露・腐食

- ケーブル接続部の緩み・発熱・焦げ

- 異臭や異音の発生

これらの異常が見つかった場合は、点検周期を短縮する、常時監視装置の導入を検討するなどの対応が求められます。

絶縁不良と最新技術

絶縁不良のリスクを低減するうえで、近年注目されているのが「診断技術」の進化です。

以下のような先進的手法が実用化されています:

- Ior方式による「危険な成分のみ」の抽出監視

- 漏れ電流の常時監視による異常傾向の早期検出

- 測定データの解析と予兆判断

- IoTシステムとの連携(クラウド記録・遠隔モニタリング)

これらの技術を導入することで、現場の保守負担を軽減しながら、より高精度な状態管理が可能になります。単に“定期的に見る”から“いつでも見えている”状態へとシフトすることが、これからの絶縁管理のあり方です。

これからの設備管理

今後の設備管理では、「異常が起きたら止める」という従来の保守スタイルから、「異常が起きる前に対策する」予兆保全・予防保全型への転換が一層進むと考えられます。その中心となるのが、「見える化」と「常時監視」です。

絶縁状態も例外ではなく、日常的に確認・点検ができない設備こそ、センサや監視装置による常時モニタリングが必要です。たとえば、インバータ負荷のある盤、湿度が高い場所、過去に異常が発生した機器には、Ior方式対応の絶縁監視装置を設置することで、異常の予兆を逃さず把握できます。

また、「トレンド管理を前提とした点検記録のデジタル化」「絶縁抵抗の劣化傾向を可視化する仕組み」の整備が求められます。これにより、設備保全の属人化を防ぎ、担当者の交代時にもスムーズに継承できる環境が整います。

将来的には、絶縁診断と他の保全データ(振動、温度、騒音など)を統合して、統合的な設備状態監視へと発展していく流れが想定されます。その第一歩として、「絶縁不良を“測って終わり”にしない」「常に見守る」という意識改革が、これからの現場に求められています。

▼次に読む

常時監視の精度を左右する測定方式の違いはこちら

絶縁監視装置の仕組みを徹底解説|Io・Ior・Igr方式の違いと選び方