工場の漏電測定が必要な理由とリスク、対策方法まで徹底解説

工場の漏電測定が必要な主な原因とは?

―「工場で突然ブレーカーが落ちる…原因がよく分からない」

そんな漏電・絶縁劣化の悩みを抱えていませんか?

工場設備の漏電は感電・火災・生産ライン停止など重大なリスクにつながるため、早期発見・対策が不可欠です。

本記事では、漏電が発生する主な原因(配線劣化・湿気・雨漏り・古い機器など)から、実務で使える漏電測定・絶縁抵抗測定の方法、漏電遮断器の選定・現場での対応フロー、予防保全のポイントまでをわかりやすく解説します。

工場の電気保全・保安担当者がすぐに役立つ実践知識を身につけられます。

こんな方におすすめ:

- 工場の漏電対策や絶縁不良の原因を理解したい方

- 漏電測定・絶縁抵抗測定の現場手順を知りたい方

- 生産停止リスクを低減する予防保全策を探している方

配線の劣化や絶縁破損による漏電

老朽化した配線や絶縁体の破損は、工場における漏電の代表的な原因です。工場では何十年も使用されている配線やケーブルが珍しくなく、経年劣化によって絶縁性能が低下しやすくなっています。

さらに、日常的な作業の中でのちょっとした行動が絶縁体の損傷を招くケースも少なくありません。

例えば、

- 椅子や台車を引きずって配線を擦る

- 大掃除で機械を動かし、背後のケーブルを挟み込む

- 古いコンセントを無理に使い続ける

- 工具を誤ってケーブルにぶつけて被膜を削ってしまう

- 延長コードを束ねて使用し、過熱・絶縁不良を起こす

こうした行動は小さなきっかけに見えても、長期的には絶縁破損や漏電の大きなリスクにつながります。

経済産業省が定める「電気設備技術基準」やJIS規格では、定期的な絶縁抵抗測定の実施が明記されており、これにより配線の劣化状況を数値で把握できます。

実例として、ある製造工場では配電盤二次側のケーブルが長期間使用されており、絶縁抵抗が徐々に低下。絶縁監視装置を導入し、トレンドを監視した結果、異常な電流変化に気づき早期交換につなげることができました。

関連記事

▷漏電とはどんな現象なの?仕組みや原因、防ぐためのポイントまでを徹底解説

湿気や天候の影響による漏電

雨天時の湿気や結露が原因で、漏電が発生するケースは意外と多くあります。屋外設置されたキュービクルやケーブルラックなどでは、外気の湿度や雨によって絶縁不良が発生しやすくなります。さらに、工場特有の大きな問題が、雨漏りによる電気配線の被害が非常に気づきにくい点です。これは以下のような要因が重なっているためです。

- 工場は建屋が広く、配線が天井裏・壁内・地下ピットなど長距離にわたり複雑に敷設されているため、雨水が浸入しても外部から異常が見えにくい。

- 雨漏りは特定の場所からだけでなく、配管やケーブル経路を伝って別の箇所に流れ込むため、実際の浸入点と漏電箇所が一致しないケースが多い。

- 雨漏りによる絶縁劣化は少しずつ抵抗値が下がる形で進行することが多く、突発的なショートのように目立つ異常が出にくい。

- 漏電遮断器が動作するほどの大きな漏電電流になる前に、微弱な漏れ電流が長期間続くため、日常点検だけでは把握が難しい。

- 設備の稼働音や高調波ノイズに紛れて、漏電による微小な電流変動が検知しづらい場合もある。

このように、湿気・結露・雨漏りは工場の電気設備における隠れた漏電原因であり、構造面と技術面の両方で発見が難しいのが特徴です。したがって、定期的な絶縁抵抗測定や、絶縁監視装置による常時モニタリングが不可欠です。

実際に、ある工場ではIor方式の絶縁監視装置を使用することで、「雨の日に限って漏電値(Ior値)が高くなる」というトレンド傾向を把握できました。これをもとに防水強化などの対策を行い、トラブルを防止しました。

古い機器や配線ミスによる漏電の可能性

年式の古い機器を使用している工場では、内部配線や部品の劣化が漏電の原因となることがあります。また、設置時の配線ミスや不適切な結線も、異常電流の原因になります。

配線図と実配線が一致していないことによって、誤った回路に電流が流れ続けていたというケースも報告されています。絶縁監視装置を導入すれば、こうした異常もリアルタイムで可視化できます。

工場で漏電が起きたときのリスクと影響

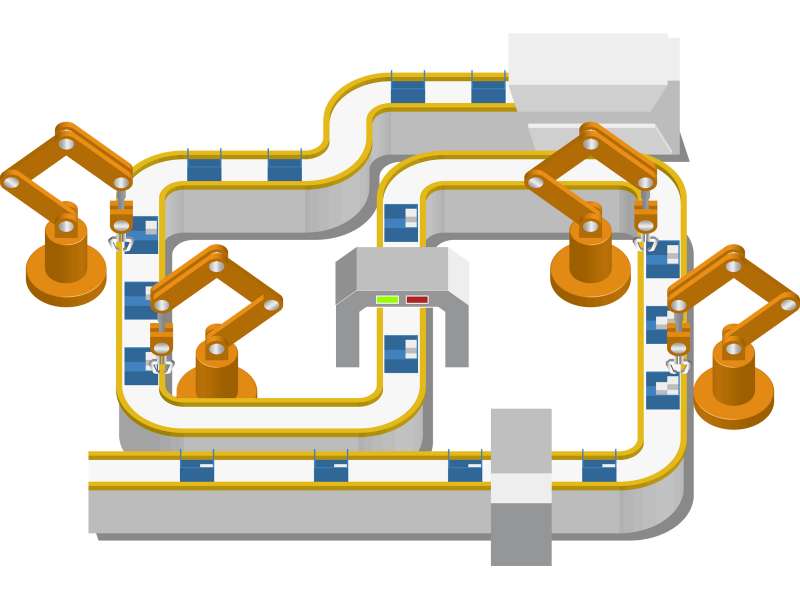

漏電でブレーカーが落ちると生産が止まる

工場の操業中に漏電が発生すると、漏電ブレーカーが作動してラインが停止します。とくに24時間稼働している製造現場では、わずか数分の停止でも数百万円単位の損失につながるケースも珍しくありません。突然の遮断によって中間製品が不良化したり、設備の再起動に時間がかかったりと、直接的・間接的な被害が発生するため、工場における漏電リスクは決して軽視できない課題です。

工場で漏電ブレーカーが落ちた時の対処フロー

1.まずは安全を確保する

感電や火災の危険がないかを確認し、異常が見られる場合は作業員を近づけず、安全を優先して行動します。焦げ臭いにおいや発煙があれば、その場での復旧は試みず、即時停止と避難を優先してください。

2.どのブレーカーが作動したか確認する

分電盤を確認し、主幹ブレーカーか、漏電遮断器か、あるいは子ブレーカーかを切り分けます。どの回路に異常があるのかを見極める第一歩です。

3.子ブレーカーを順番に入れて原因を特定する

一度すべての子ブレーカーをオフにしたうえで、主幹と漏電ブレーカーを入れ、子ブレーカーを一つずつ復旧させます。再び遮断が起きる回路があれば、その回路に問題がある可能性が高いと判断できます。問題回路を切り離すことで、他の回路は一時的に操業を再開できる場合もあります。

4.専門業者に調査・修理を依頼する

原因回路がわかったら、必ず電気工事士などの有資格業者に連絡しましょう。自己判断で配線や機器を修理することは非常に危険であり、法令上も有資格者でなければ対応できません。

漏電ブレーカーの復旧が一時的に可能でも、安心はできません。根本的な原因(湿気、老朽化、機器の故障など)を放置すると再発の危険があります。定期的な絶縁抵抗測定や、漏電監視装置の導入によって早期発見・予防保全を行うことが、工場全体の安全と生産性を守る上で欠かせません。

感電事故・火災などの重大トラブルに発展

漏電を放置すると、作業者の感電事故や、配線の発熱による火災へと発展する恐れがあります。厚生労働省の労災統計でも、感電による事故は依然として年間数十件報告されています。

特に無人時に発生した火災は発見が遅れ、甚大な損害を招くことがあります。

結論として、漏電は設備のダウンや、ライン停止などの経済的損失を発生させる可能性もあります。

漏電事故を未然に防ぐための対策の一つとして、高感度高速型漏電遮断器の設置が有効です。

漏電遮断器の感度電流の設定値には、15mA/30mA/100mAが一般的に用いられ、それぞれ用途が異なります。

- 15mA(高感度型):人体保護を主目的としたタイプ。水気の多い場所や可搬式機器など、感電リスクの高い環境で使用されます。

- 30mA(高感度型):住宅や事務所、商業施設など、一般的な感電保護に広く利用されます。

- 100mA(中感度型):火災防止を主目的とする設定。工場や設備全体の幹線側など、大電流が流れる回路での採用が適しています。

火災はもちろん、特に人体への感電を迅速に防ぐためには、感度電流30mA以下かつ動作時間0.1秒以内の高感度高速型であることが重要です。万が一、人体に電流が流れてしまったときに0.1秒以内で瞬時に遮断するため、電撃の影響を最小限に抑え、重大事故を防ぎます。

工場やプラントでは、インバータ機器や大容量モータを多用する環境では微小な漏れ電流が常時流れるため、高感度型では遮断器が誤動作する可能性もあります。

これを防ぐためには、適切な感度や時限設定、負荷特性に応じた機種選定が実務上不可欠です。

工場設備における漏電遮断器選定のポイント

工場やプラントでは、住宅や事務所とは異なり以下のような特殊な条件が存在します。これらを踏まえて漏電遮断器を選定することが、安定稼働と安全確保の両立につながります。

1.インバータ機器や大容量モータの影響

インバータや高周波ノイズ源を多用する環境では、微小な漏れ電流が常時流れることがあります。

この場合、高感度型をそのまま導入すると誤動作による不要な遮断が発生する可能性があります。ノイズ耐性のあるタイプや適切な感度を選定しましょう。

2.感度・時限の適切な設定

不要動作を防ぐために、用途に応じて「感度電流」「動作時間(時限)」を調整できるタイプの漏電遮断器を選ぶことが有効です。

例えば、火災防止を重視する幹線側は100mA・時限付きタイプ、人体保護を重視する末端回路は30mA高速型、という使い分けが一般的です。

3.負荷特性に応じた機種選定

三相モータ、溶接機、電熱設備など、負荷によって漏れ電流の特性は異なります。漏電遮断器には「A型(交流+脈流)」「B型(直流成分も含む)」などの検出区分があります。

A型:一般負荷(照明・抵抗負荷・標準モータ)向け

B型:大容量インバータ、太陽光発電やEV関連機器など直流成分が多い環境に推奨

AB型:小~中規模インバータ制御設備

工場では直流成分を含む漏電も想定されるため、B型の漏電遮断器が推奨されるケースもあります。

4.保護範囲と階層的配置

幹線から末端回路まで複数段階に分けて設置し、どの段階で異常が発生したかを切り分けやすくすることが望ましいです。これにより、誤動作や過剰遮断による工場ライン全体の停止を防ぎつつ、安全を確保できます。

あわせて、定期的な絶縁抵抗測定、アース設備の点検、湿気対策の強化なども有効です。

また、Ior方式の監視装置を併用すれば、微小漏電の兆候をいち早く捉えられ、初期対応や設備停止の判断材料となります。

よくある質問(Q&A)

Q. Ior方式とは何ですか?

Ior方式とは、絶縁監視装置における漏洩電流測定方式の一つで、絶縁抵抗による漏洩電流(Ior)を精度良く検出するための方式です。Ior方式は、従来のIo方式で問題となっていた対地静電容量による漏洩電流(Ioc)の影響を、演算処理によって低減し、絶縁抵抗による漏洩電流のみを分離して検出します。これにより、より正確な絶縁状態の把握が可能になり、感電事故や火災事故の原因となる絶縁劣化を早期に発見し、予防保全に役立てることができます。

Q. 自社で漏電測定はできますか?

可能です。漏電テスターや絶縁監視装置を用いれば、基礎的な測定は自社でも実施できます。ただし、測定結果の正確な解釈やリスクの判断には電気の専門知識が必要です。電気主任技術者または信頼できる業者と連携するのが望ましいです。

Q. 絶縁監視装置を導入するメリットは?

常時監視が可能になることで、トラブルの兆候を早期に察知できます。これにより、感電・火災などの重大事故を防ぐだけでなく、生産ラインの停止や余計な電気料金の発生も防止できます。電力監視との連携によって省エネ効果も期待できます。